COOP WEB LABO

商品が事業所に届くまで

その2 冷蔵流通センター<冷蔵商品編>

コープ九州 CRM推進部 上田千歳

はじめに

前回、18時から取材を行った農産商品の集品に続いて「冷蔵商品」の集品の様子をご紹介します。こちらは午前中から集品を行います。

見学させていただいたのは木曜日でした。

月曜日の組合員に届けるための集品は日曜日から始まります。冷蔵センターにとっては木曜日は一週間の集品が終わる日です。

荷物の量は比較的落ち着いている、とのこと。

では取材開始!

朝9時から夕方5時まで商品が入ってきます。(一部牛乳など当日配達する商品は早朝から入庫します)

トラックが商品を入荷しています。

入荷した商品を受け入れるのは検収エリア

こちらは検収エリアです。入庫数に間違いがないか確認します。室温は約7℃~8℃に保たれれています。

原料庫、この奥が補充庫の前の待機場。人がずっといる場所ではないので5℃に保たれています。

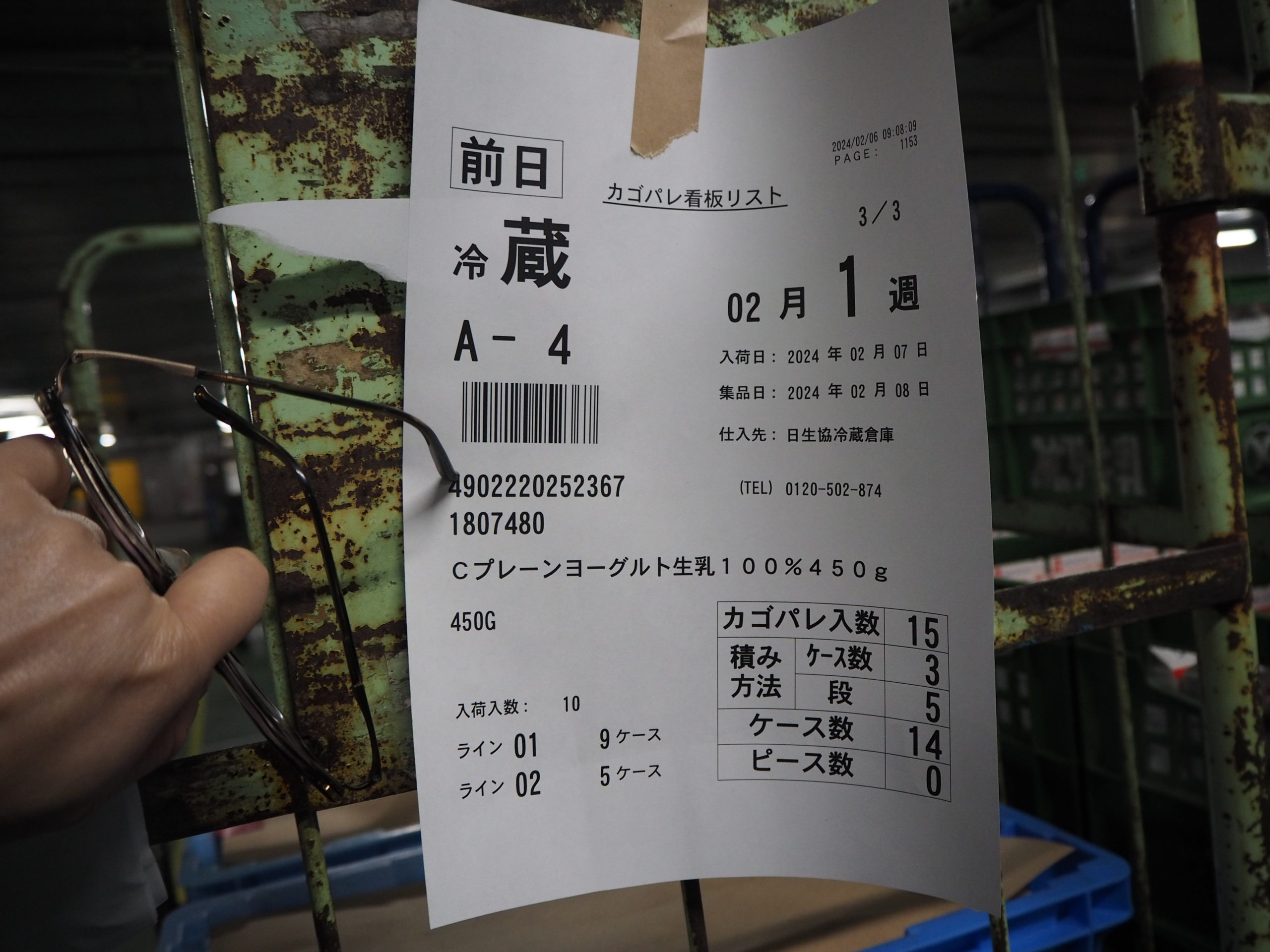

冷蔵ラインは全部で6本、A、B、C、3つの部屋で商品が待機しています。

集品されるラインごとに商品がカゴ車に乗せられて、棚に運ばれます。

ライン前方から見た様子。前方には一番多くの方が注文され、重量のある「牛乳」が配置されていました。

ライン後方からみた様子

集品ラインそしてその後方にあるストレージ(商品が配される棚)です。

農産品は3段でしたが、こちらは4段。5つに分かれた棚が4段の高さに積まれており、5×4=20間口を一人のスタッフが集品します。

集品ラインを裏側(補充庫側)から見た棚の様子4段×5種

生協くまもとのたまご

補充庫にびっしりと並べられた商品。

ラインの長さは30m、13人から14人が並んで集品を行います。1本のラインに対して裏面側で補充するのは2~3人です。

品数も多く大変ですが、入荷のタイミングに差があることから、農産品より前もって補充できるものがあるのでスタッフの数は必要最低限で進められるそうです。

冷蔵品の入荷に際し、1つの商品に対しての予備はほんの1~2品です。万が一大量破損などあった場合はメーカーさんに取りに行くことがあるそうです。また、製品が無い場合は作ってもらうこともあるそうです。

ちなみにいわゆる、同じ商品群(カテゴリー)がかたまって配置されていないことに気が付きました。

例えば、ヨーグルト。まとめて並ばずに、あちこちに配置されていました。これは、種類を間違ってセットしないためで、紛らわしさを避けるため、だそうです。

最後にのせられる蓄冷材

集品された発泡スチロールの箱は支所、センターへの出荷に向けて配達順に積まれていきます。

こちらは集品を終えた商品が並んでいます。冷蔵品の出荷待機場所です。

大きな冷凍庫もありました。冷蔵センターの中の冷凍庫は「蓄冷材」を凍結させる場所、マイナス25℃の冷凍部屋が4つあります。配達先の組合員宅から戻ってきた蓄冷材は1日半かけて再凍結します。風を循環させて凍らせるため、恐ろしくて取材者は中に入ることができませんでした。もちろん、その中に入って作業くださっている方がいます。

このセンターでは組合員宅から戻ってきた発泡スチロールの箱が大量に保管される場所もあります。

箱の城壁といった様相です。

そしてこの箱がまた組合員の元に届けられます。

箱は汚れや破損状態を見ながら新しいものを投入し、破損した箱やフタについては減容圧縮した発泡スチロールインゴットにして、プラスチック素材としてリサイクルしています。

※発泡スチロールインゴットとは…プラスチックの溶解減容処理後の塊。

以上、冷蔵商品が届けられるまでの流れと発泡スチロール箱のゆくえを今回ご紹介しました。

今後も商品の向こう側についてご紹介したいと思っています。

さいごに 上田感想

集品ミスが許されないことはもちろん、品温管理ができない不具合が出たら、名前のシールを張る機械が止まったら、など、ひとつのトラブルが与える影響の大きさを想像するだけで緊張感が高まる物流センター。

集品する皆さんも、管理される皆さんも目を光らせて手を動かしています。

メディアでも、巨大倉庫で機械が集品する様子を最近目にすることも増えましたが、生協の商品は人が手で集品を行っています。

自宅に届く白い箱は自分で注文したものですが、手を介在して届くギフトのような気持ちが強まりました。

今回取材ご協力いただいたCXカーゴのみなさま、ありがとうございました。

![6月20日[種をまく]大豆畑から②>土にふれて1時間。そして宿題も!](https://coop-weblabo.jp/cwl/wp-content/uploads/2015/06/bbf9564029ba9cc790cd4a4ec872fd42-180x105.jpg)

大変で気を使う仕事であろうと思いますが、野菜や果物は大きさにばらつきがあるし、傷んだ物も届きます。メニューを考えて注文するのに、ガッカリです。

コメントありがとうございます。

お届けしたお野菜や果物の件で、ご不便があったこと、お詫び申し上げます。

メニューを決めての注文であれば「それ」がないと成り立たないなど

がっかりする気持ちがなお一層膨らむと理解いたします。

長くなりますが、農産商品部より以下の内容を頂きましたのでご覧いただけましたら幸いです。

雨が多い、少ない、気温が高すぎるなど、様々な気象条件で、近年の農産品の生産は厳しい環境のもと行われています。(人間が夏バテするのと同じです)

産地から生協の農産加工センターへ青果物が入荷した後に商品選別を行いますが、ロス率(不良率)約6~7割といった商品もあり、特にこの時期は、葉物・ミニとまと・果実等が目立っており、産地から再入荷しないと必要数が不足する場面が多々あります。

商品選別を行う際も「傷み・トロケ・カビ・変色」といった不良がないか、徹底して行っておりますが、組合員さんへお届けするまでに、どうしても劣化してしまう事もあります。お申し出をゼロにするのは難しいところですが、組合員さんのご期待に添えるよう商品選別も徹底して行っております。

青果物は産地から「L・M・S」といったサイズ毎に分けられた状態で入荷いたします。その後、カタログ案内の規格量目とおりに袋詰めしていきますが、どうしても同サイズの中でも大きさにバラツキが出てしまうところは、自然環境の元で生育した青果物でもありますので、ご理解頂けたら幸いです。

「量目はあるが形状がおかしいもの」等は除外していきますが、見落としもあり不快な思いをさせてしまいました。工場生産ではありませんのでカタログの写真どおりにはいきませんが、今後お気づきの点などございましたら、お気軽にお申しつけください。