COOP WEB LABO

記事一覧

コープ職員ルポ

大分臼杵訪問記

臼杵市は、大分県の東南部に位置する人口は約4万人のまち。東は豊後水道に面し、ふぐ料理や石仏でその名を知られています。そして醬油やみそなど、醸造業が盛んなまちでもあります。その臼杵に、コープの醬油やみそを製造しているフンドーキン醬油株式会社があります。醸造のまちに根ざしたフンドーキンの歴史と今を訪ねました。

その3=自然と人の力を生かし、進歩させてきた醤油づくり。

商品がつくられる現場を訪ねるのはいつもわくわくします。

生協の職員としては、いつでも変わらずに約束したなかみでの製造がおこなわれているのか、衛生管理は行き届いているのかなどに目を配ることが大事ですが、製品ごとにカスタマイズされている製造機械や工場にあらわれている作り手の思いにふれるのは、商品にいっそうの愛着を感じる機会でもあり、大きな楽しみでもあります。

《 醤油工場 》

エネルギー効率のよい配置の醬油工場

コープの醬油がつくられている工場は臼杵市内の山あいにあります。敷地2万坪、38年前に建てられました。傾斜のある土地を利用して、原料受け入れから麹室、仕込み、充填と、高いところから低いところへ物が動く、エネルギー効率のよい造りになっています。

よりよいものを効率よくつくるのは、メーカーとしての基本。使える土地の特徴も活かしきっているのですね。

醬油は何からできるの?

醬油は、大豆・小麦・塩・水でできています。製造工程を簡単に図式化するとこんな流れになります。

フンドーキン醬油の工場をこの流れにそって見せていただきました。

インドの大豆も使われています

敷地の奥、一番高い場所にある原料入荷口にて、大豆、小麦、塩を受け入れます。

醬油につかう大豆は、丸大豆と脱脂加工大豆があります。フンドーキンでは、それぞれを利用した醬油をつくっています。脱脂加工大豆とは、大豆から油をとりのぞいたフレーク状のもの。大豆は国産も使いますが、輸入しているものはインドなどから入っています。インドの大豆とは意外ですが、遺伝子組換えをしていない大豆が手に入る国なのです。

塩は小型のプールのような水槽で水に溶かし、食塩水として使います。

原料の下ごしらえ

大豆は蒸します。蒸すといっても家庭での蒸し器のように火にかけるのではなく、圧力を上げる方法。小麦は炒って砕きます。下ごしらえされた大豆と小麦をあわせて、麹菌をつけ、麹室(こうじむろ)へ。

麹は醬油の命

麹とは、大豆や小麦に麹菌が生育したもの。麹菌は、大豆や小麦のタンパク質やでんぷんを小さく分解してくれます。タンパク質やでんぷんが小さくなった物質に乳酸菌や酵母菌が作用しておいしい醬油になっていくため、麹はしょうゆの命なのです。

麹菌が元気に働くためには温度が低すぎても高すぎてもいけません。熱をもってくると死んでしまうため、麹室の中は、40度を超えないように管理しています。麹は麹室の中をゆっくり回転する大きな円盤状の板に載っており、その麹を混ぜたり、下からエアーを送りこんだりして熱を逃がしています。

麹室で48時間寝かされた麹は、食塩水と一緒に配管を通って仕込み樽に入っていきます。土地の高低差を利用して少ない力で樽に入っていくような設計になっています。

醬油づくりへのロマンが込められた木樽

仕込みタンクのエリアには、木製、鉄製、ステンレス製のタンクが並んでいます。

ものごとがゆっくり進み、醬油づくりも時間をかけていた時代の醬油はどうだったのだろう。300年前につくられていたのと同じ製法で醬油をつくろう、有用微生物の働きやすい環境をつくろうというロマンを持ってチャレンジしたのが木樽です。初代の木樽は1991年に設置。吉野杉を使い、吉野の宮大工さんに来てもらってつくったものだそうです。樹齢30~40年の杉を使ったのですが、その後、樽は材料にした木の樹齢までしかもたないとわかり、二代目の木樽には樹齢100年以上の吉野杉を使いました。樽に使う板は直径50~60cmの杉から4枚しかとれません。なんと貴重な樽なのでしょう。二代目木樽の高さは6メートルですが、国内の杉だとこの高さが限界とのこと。

これより大きい木樽にはカナダ産のヒバが使われています。2007年にギネスに登録された世界一樽は樹齢400年のカナダ産ヒバでできています。カナダの寒い地方で育ったヒバは年輪がつまっていて醬油が漏れにくいのだそうです。

木の樽で仕込んだ醬油はよい香りに仕上がります。木の樽は温度変化が少ないので、発酵と熟成が穏やかにすすむためです。生協の「CO・OP木樽熟成特選丸大豆しょうゆ」は、木樽で仕込まれています。

最新鋭のステンレス樽

必ず塩を使う醬油づくりですので、塩によるさびとの闘いは永遠の課題。フンドーキンのステンレスの樽は、さびないよう加工したスーパーステンレスでできています。

タンクのまわりに黒くついているのはさびではなく黒かび。黒かびはアルコールに寄ってくるもので、昔から黒かびのいる醤油屋は良い醤油屋と言われていたそうです。

熱で殺菌しない醬油も作っています

仕込み樽の中で熟成された醬油は搾り機でしぼります。98%ぐらいまでに搾り、搾りかすは牛のえさにとして活用されています。

こうして搾ったものを生揚げ(きあげ)と言います。通常の醬油はこのあと加熱による殺菌を行いますが、エフコープの「しぼりたて生しょうゆ」は膜処理で微生物などを取り除きます。膜処理とは、そうめんのような細い繊維状のフィルターでろ過をすること。熱で殺菌するよりロス率は高くなりますが、加熱されていないため、おだやかな香りが特徴の醬油です。

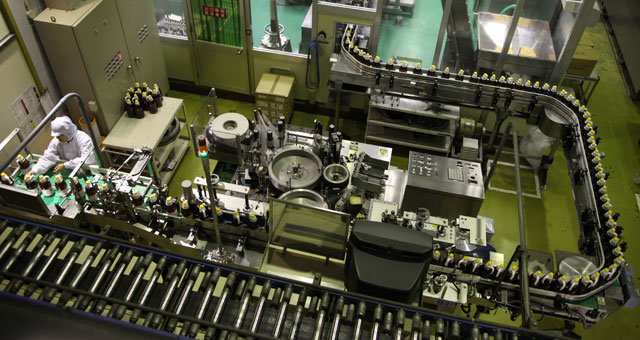

自動化を支える人間力

1ℓボトルの製造ラインでは、1分間に150本を製造できます。静電気を除去してボトルの中のほこりを取り除く機械から始まり、醬油を充填して、キャップをつけ、ラベルをはって、箱詰めまで、次々と流れていきます。自動化されたラインですが、キャップが斜めについていたらひっかかる金属の板が手づくりでつけられていたり、最後の液漏れは人がにおいを嗅いでチェックしていたりと、人間の工夫や知恵、能力が活かされていること見て、うれしくなりました。

排水処理は微生物の力をいかして

1960年代の終わり、臼杵の海岸にセメント工場建設案が持ち上がり、地域をあげた反対運動が繰り広げられました。フンドーキン醬油の先代社長道郎氏も、当時この運動に中心の一人として参加していました。闘争にかかわるからには、自らも対策をとらなければだめだと指示。「公害原論」の著者である宇井純氏に相談してつくったのが、今も活躍している排水処理施設です。山の地形を利用して3段式になっており、微生物の力を借りて排水を浄化していきます。臼杵湾は日本で一番厳しいといわれる瀬戸内条例の範囲内。工場から出る水は、この条例をクリアするレベルにして排出しています。

<コラム>

醬油が甘いのは九州だけ?小手川社長に聞きました。

九州の醬油は甘いと言われますが、甘い醬油の歴史は新しいのです。もともとは辛かったのを、それぞれの地域の嗜好にあわせて意図的に甘くしたんだろうと思います。

例えば漁師町では、どんぶりに醬油をいれてそれに獲ってきたばかりのぶつ切りの魚やイカをほうりこんでまかないにする。その時に醬油が辛いと食べられない。砂糖などをいれて甘くすると非常においしい。味付けをしなくても最初からおいしく食べられる醬油を、ということで作り出したんですね。九州だけでなく、東北の漁師町にもちょっと甘いしょうゆがあるんですよ。